家电电机驱动应用-SiC功率器件带来更高能效和功率密度

发布日期:2023-07-09

点击次数:861

过去数十年,各种能源法规都强调了制造节能型产品的重要性。这大大促进了节能降耗[1]。此外,这些法规和标准为利用诸如SiC MOSFET等新技术优异的特性,设计出更富创新性的家用电器铺平了道路[2]。采用这些技术有助于制造商获得最高能效等级认证。

文:英飞凌科技Konstantinos Patmanidis、Stefano Ruzza、Claudio Villani

引言

不久前,英飞凌推出了一款新开发的高级集成功率器件(IPD)IM105-M6Q1B。IM105-M6Q1B采用7 mm x 7 mm四边无引线扁平封装(QFN),将英飞凌CoolSiCTM技术的诸多优点和堪称行业标杆的高可靠的高压驱动bd体育登录入口app下载

(IC)集于一体。使用这个集成功率器件(IPD),可以设计出具有更高功率密度的低功率电机驱动器,同时突破限制,扩大无散热片运行条件下的输出功率范围。

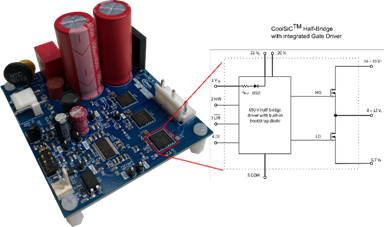

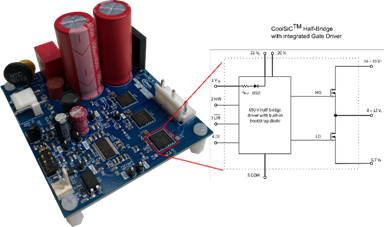

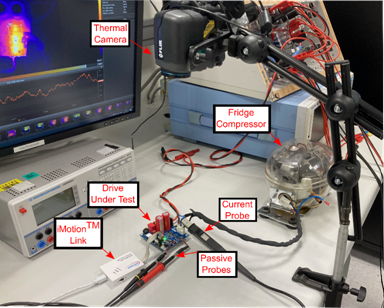

如图1所示,设计了一个测试驱动板,用于测试IM105-M6Q1B在典型冰箱压缩机负载状态下的性能。图中还提供了IM105-M6Q1B的框图。IPD的组成部分包括一个SiC MOSFET半桥(在Vgs = 18 V且Tj = 25°C条件下,其典型通态电阻为257 mΩ)和一个基于绝缘体上硅(SOI)技术的栅极驱动器。相比于标准器件的600 V阻断电压,其最大阻断电压已增至650 V,可在电网电压发生波动时提供更大耐压余量。英飞凌SOI技术用于栅极驱动器的优势在于高开关频率[3]、低欧姆(30Ω)单片集成自举二极管[3、4]和对感性负载切换过程引起的负瞬态具有很强的抗干扰能力[5]。此外,这个栅极驱动器提供了固定的内部死区时间,通常为540 ns,只要外部死区时间比这个值小,就会自动插入,以实现上下桥直通保护。所有这些栅极驱动器功能,以及英飞凌CoolSiCTM技术的优点,都集成在一个小型表面贴装器件(SMD)封装中。

图1:驱动板测试车和IM105-M6Q1B框图

通态输出特性

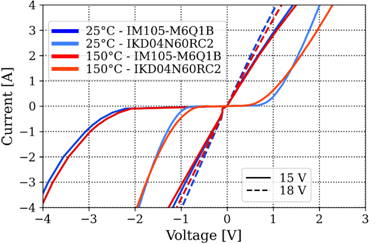

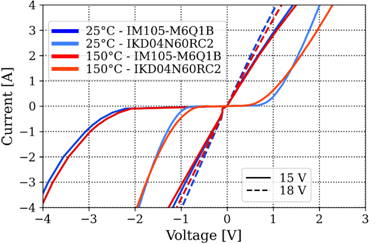

本小节探讨了IM105-M6Q1B在两种栅极偏置电压(15 V和18 V)下的典型输出特性。在小功率家电电机驱动器市场,两种常用的产品是IKD04N60RC2和IPD60R280PFD7S。本小节也将它们的输出特性与IM105-M6Q1B进行了比较。

第一个输出特性图如图2所示。可以看出,在第一象限运行中,IM105-M6Q1B的压降大大低于(约4A)IKD04N60RC2的压降。此外,通常情况下,IM105-M6Q1B的RDS(on)温度依赖性在Vgs = 15 V时仅为0.11 mΩ/°C,在Vgs = 18 V时略高,为0.2 mΩ/℃。这凸显了CoolSiCTM技术的温度依赖性极小的特征。另一方面,在二极管导通期间的第三象限运行中,IM105-M6Q1B的压降高于IKD04N60RC2。然而,请注意,二极管仅在死区时间内导通,在应用条件下,死区时间约在0.5到1 µs之间,因此,其造成的损耗微不足道。当SiC MOSFET沟道在第三象限运行中导通时,压降略低于第一象限运行中的压降。

图2:IM105-M6Q1B的通态输出特性与IKD04N60RC2对比

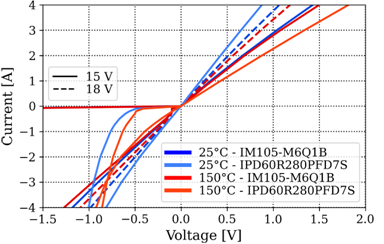

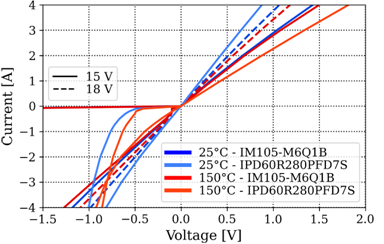

图3所示为第二个比较图。显然,在Tj = 25°C条件下,IPD60R280PFD7S在第一象限运行中的压降低于IM105-M6Q1B。当Vgs = 10 V且Tj = 25°C时,IPD60R280PFD7S的典型RDS(on)为233 mΩ。如其数据表所列,对于这种器件类型,增加栅极偏压并不会进一步降低压降。除此之外,还可以看出, IPD60R280PFD7S的压降温度依赖性明显高于IM105-M6Q1B。IPD60R280PFD7S的典型RDS(on)温度依赖性约为2.53 mΩ/°C,因此当结温升高时,其导通损耗将高于IM105-M6Q1B。同样地,当二极管加正向偏压时,IPD60R280PFD7S的压降低于IM105-M6Q1B。

图3:IM105-M6Q1B的通态输出特性与IPD60R280PFD7S对比

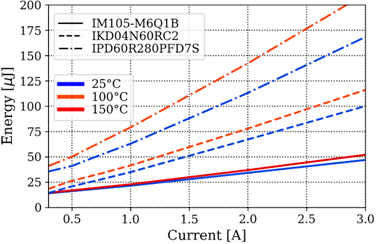

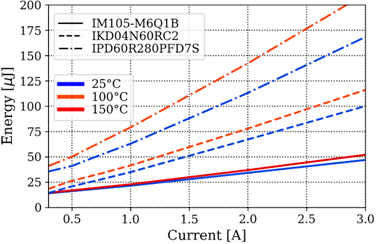

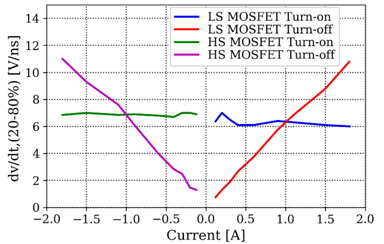

最后,图4显示了上述器件的典型动态损耗总值,这些数据是使用典型的双脉冲测试装置测得。请注意,本分析不包括反向恢复损耗,因为它们对总损耗的影响相对较小。两种器件的电压变化率dv/dt均调节为6.5 – 7 V/ns左右,以确保公平比较。IM105-M6Q1B的开关速度由其集成栅极驱动器在内部调节为6至7 V/ns(20–80%)。

测试表明,相比于IKD04N60RC2,特别是相比于IPD60R280PFD7S,IM105-M6Q1B的功率损耗低得多,其功率损耗主要取决于导通损耗。最后,IM105-M6Q1B的动态损耗对温度的依赖性可以忽略不计,而其他器件,哪怕当Tj=100°C时,损耗也开始显著增加。

图4:不同开关电流和温度条件下的开通和关断动态损耗之和

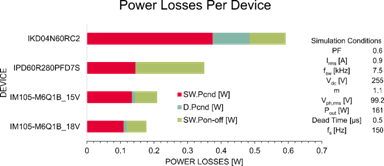

典型冰箱压缩机仿真分析

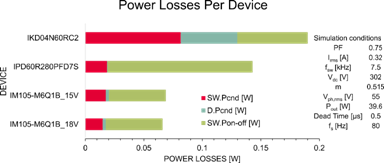

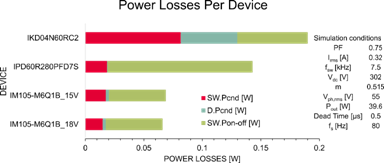

典型冰箱压缩机的完整工作循环包括多个工作点。其中两个最独特的工作点是额定工作点(输出功率约为40 W)和高负载工作点(输出功率约为160 W)。本分析使用了PLECS®软件工具来仿真计算三个器件的功率损耗。图5和图6所示为仿真结果和典型应用条件。在这些仿真中,壳温设置为Tc=110°C。受限于材料特性,这通常是印刷电路板(PCB)的最高工作壳温。在轻负载或额定负载条件下,IM105-M6Q1B的损耗比IPD60R280PFD7S低了近43%,更比IKD04N60RC2低60%。在这些条件下,将栅极电压增至Vgs=18V并没有带来明显益处。

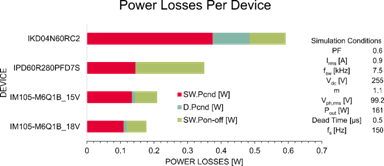

在高负载的情况下,IM105-M6Q1B的损耗比IPD60R280PFD7S低了近37%,更比IKD04N60RC2低64%。在这个测试中,将IM105-M6Q1B的栅极电压增至Vgs=18V,使损耗相对于栅极电压Vgs=15V时降低了14%,这是IM105-M6Q1B可实现的最低损耗。

图5:在特定的额定负载条件下典型冰箱压缩机的功率损耗分割图

图6:在特定的高负载条件下典型冰箱压缩机的功率损耗分割图

逆变器级的效率计算如表1所示。本分析考虑了一个两电平三相逆变器,即,总共6颗器件。在标称负载下,IM105-M6Q1B的总效率增加量比IKD04N60RC2多2.7%,比IPD60R280PFD7S多近1%。在高负载条件下,相比于IKD04N60RC2和IPD60R280PFD7S,效率分别增加了约为1.5%和0.5%。

|

器件

|

效率 [%]

|

|

|

标称负载

|

高负载

|

|

|

IM105-M6Q1B_18 V

|

98.77

|

99.29

|

|

IM105-M6Q1B_15 V

|

98.74

|

99.17

|

|

IPD60R280PFD7S

|

97.82

|

98.69

|

|

IKD04N60RC2

|

96.95

|

97.75

|

表1:6桥两电平三相逆变器的效率计算

硬件实验结果

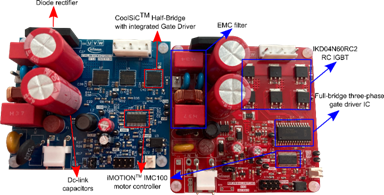

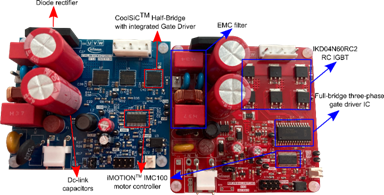

本小节讨论了IM105-M6Q1B在外形(即,功率密度)方面的额外好处。此外,利用IKD04N60RC2和IM105-M6Q1B,对采用类似设计的低功率驱动板的无散热片输出功率能力进行了比较分析。图7并排显示了这两个驱动板的图片,以便清楚地突出显示它们的差异。两个驱动板都搭载了类似的电磁干扰(EMI)滤波器、二极管整流器、DC link电容器和单片机IMC101T-038(iMOTION™ IMC100系列电机控制器)。

两种设计的布局都采用双层板和35 µm铜箔厚度。主要区别在于逆变器级。使用IKD04N60RC2的驱动板需要6颗采用TO-252封装的IGBT单管和一个全桥三相栅极驱动器IC,以形成一个两电平三相逆变器。另一方面,得益于其将半桥和栅极驱动器集成到QFN封装中,使用IM105-M6Q1B的驱动板所需空间小得多。因此,这个驱动板的尺寸可以缩小15%,从而提高功率密度。

图7:低功率消费类驱动应用:蓝色PCB(左侧)使用IM105-M6Q1B,尺寸:66.4 mm x 78 mm;红色PCB(右侧)使用IKD04N60RC2,尺寸:78 mm x 78 mm

小功率家电电机驱动应用(如,冰箱压缩机、循环泵,等等)的开关频率(fsw)通常在7.5至17 kHz之间。这些应用大部分未配置散热片,因为其低输出功率确保了功率开关在规定热限值范围内工作。如前所述,它们的最大允许壳温(Tc,max)限制在110°C左右。

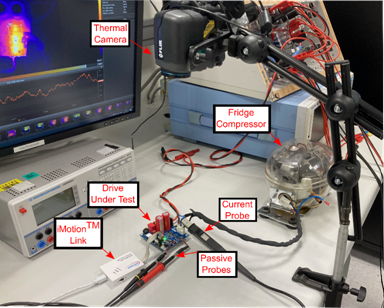

为了研究和分析驱动器在测试条件下的性能,选择了一个典型的冰箱压缩机。图8所示为将冰箱压缩机用作负载的实验室试验台。使用热像仪来监测逆变器的顶部壳温。控制方案实现采用了英飞凌的iMOTIONTM IMC101T-T038单片机和隔离式调试探头iMOTIONTM Link。被测驱动器直接向DC link供电,以避免任何电网电压波动或负载对电压造成影响,并且支持使用标准无源探头,而不需要浮地的测量设备。将无源探测器连接至低边功率器件,以测量器件的典型dv/dt行为。最后,在输出相中连接一个电流探头,用于监测电机电流。

图8:实验室试验台

采用了两种调制技术,一种是7段式空间矢量脉宽调制(SVPWM),另一种是5段式空间矢量脉宽调制(SVPWM)(可降低开关损耗),如[6]所述。表2列出了实验测试条件。对于所有实验条件,DC link电压均预设为310 V,由高压直流电源单元供电。冰箱压缩机的输出基频(fs)配置为20 Hz。环境温度(Ta)为约25°C室温。未测量功率因数(PF)以避免任何额外的寄生效应的影响。唯一的独立实验变量是调制系数。调节调制系数,直至逆变器达到最高管壳温,从而获得不同的允许相电流。使用开环控制方案进行调节,在本实验中即为V/f控制,因为仅关注逆变器级的情况。这些实验可以表明驱动板的最大输出功率能力。

|

Vdc [V]

|

310

|

|

fs [Hz]

|

20

|

|

Ta [℃]

|

25

|

|

fsw [kHz]

|

7.5–17

|

|

Vgs–Vge [V]

|

0–15, 18.5

|

|

Tc,max [℃]

|

110

|

|

死区时间 [µs] |

1

|

表2:实验测试条件

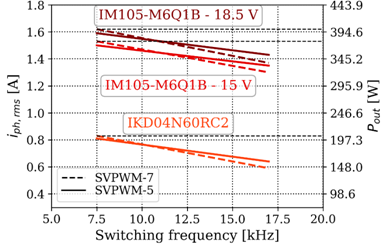

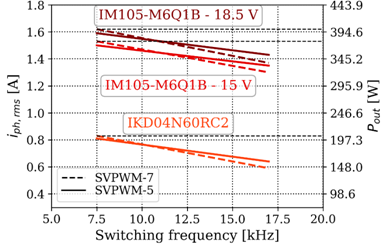

图9所示为输出功率能力。图中的输出功率计算考虑了PF为0.75且调幅指数为1。显而易见,IM105-M6Q1B的输出功率几乎是IKD04N60RC2驱动板的两倍,这也证明其功率密度更高。相比于在Vgs=15V条件下的测试,在这项测试中,栅极电压增至约Vgs=18.5V,这使得输出功率增加了6%。

图9:不同开关频率和调制方案下的最大允许相电流

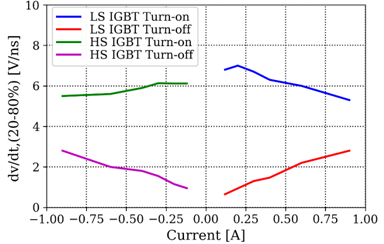

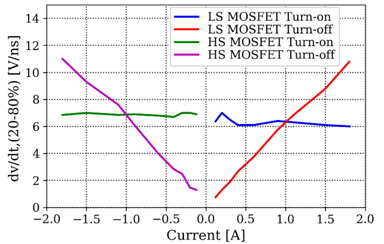

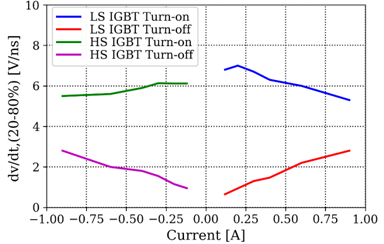

最后,图10和图11所示为这项测试使用的两颗器件的典型dv/dt行为。高边开关用HS表示,低边开关用LS表示。请注意,IKD04N60RC2的导通dv/dt设置为约6至7 V/ns。

图10:在Tc,max下,设置为6.5 V/ns的IKD04N60RC2驱动板在不同开关电流下的电压变化率(dv/dt,20-80%)

图11:在Tc,max下,IM105-M6Q1B驱动板在不同开关电流下的电压变化率(dv/dt,20-80%)

结语

新出台的针对小功率电机驱动应用(即,家用电器)的能效标签指令,强调了开发创新解决方案和采用新型半导体技术,以达到最高能效等级的重要性。本文介绍了英飞凌CoolSiCTM MOSFET在集成式产品IM105-M6Q1B中实现的多个优点。尺寸仅为7 mm x 7 mm的小型QFN封装有助于设计出具备更高功率密度的系统级解决方案。为了突出其优点,设计了一个基于IM105-M6Q1B的驱动板,其尺寸比基于IKD04N60RC2的分立式解决方案缩小了15%。IM105-M6Q1B的输出功率处理能力也大大优于IKD04N60RC2。不仅如此,使用IM105-M6Q1B可将逆变器效率提高1 – 2.7 %。