电池安全,芯片负责

发布日期:2023-10-06

点击次数:683

作者:Doctor M

在电动化趋势带动下,汽车正发生着翻天覆地的变化,核心三大件由燃油车的发动机、底盘和变速箱变成了电动汽车的"三电系统"——电驱、电池、电控。根据车企公布的成本数据,电池系统是电动汽车中成本占比最高的部件,接近总成本的40%。

一方面,电动汽车的电池系统"坏不起"。在电动汽车的维修项目中,一旦和电池系统挂钩,维修成本将骤增。算上维修系统的零部件溢价,一旦电池系统出问题,往往需要花费整车价近六成的成本进行维修。另一方面,偶发的电动汽车自燃事故证明,电动汽车电池爆燃具备更大的破坏力,且留给驾乘人员的逃生时间更短。因此,保障电池系统的安全稳定,是整个电动汽车产业的共同目标。

实际上,从手机和电动自行车发生爆燃事故开始,公众和产业界就开始重视锂电池的安全问题,只是在汽车领域,安全的概念得到了进一步的加强。这篇文章,我们就来具体解读一下锂电池的安全防护,并为大家推荐贸泽电子分销的能够保障电池安全的元器件。

关于锂电池安全

众所周知,由于自身物理特性,锂电池具有相当的危险性。锂电池充电时,将电能转化为化学能进行能量储存,放电时则将化学能转化成电能进行能量释放。而锂电池一旦储存了能量,不可控的能量释放就会引起爆燃。由于智能手机、电动自动车、电动汽车都在追求长续航,电池系统的高能量密度已成为一种产品优势,但这其实进一步增加了爆燃的破坏力。

当然,锂电池最终的破坏力呈现是通过爆燃方式,但这并不是瞬间完成的,而是以热失控的形式有一个渐进的过程。何种情况会造成锂电池热失控呢?行业将这些情况统称为滥用条件。通过查看中国国家标准GBT31485-2015《电动汽车用动力蓄电池安全要求及实验方法》后发现,滥用条件包括过放、过充、内外短路、挤压和跌落等。

以电动汽车动力电池系统为例,其一般由电芯、BMS(电池管理系统)、结构件(箱体、导线、接插件等)和热管理系统组成。

电芯就是单节的锂离子电池,由正极片、负极片、隔膜、电解液和结构件组成。很多动力电池系统事故,比如自燃,都是由电芯内短路引起的。发生内短路之后,电芯温度会快速上升。当温度达到一定程度后,电芯内保护负极活性物质的隔膜便会消失,导致负极完全裸露,电解液在电极表面大量分解放热,这是后续电池内部产生一系列放热副反应的第一步。然后大量热量和可燃气体释放,最终造成系统爆燃。

此外,还有两种会引起电池系统发生爆燃的滥用情况是高温和过充,其中高温也包括由于过放和外短路造成的系统温度快速上升,而这些都是BMS系统监控的重点。BMS负责监控电池端电压、电池间能量均衡、电池组总电压/电流、电池端/电池组温度等。如上所述,当这些指标发生异变后,电池便会进入滥用条件,如果不能及时制止,便会造成爆燃事故。

电动汽车对高性能BMS有迫切的需求。与此同时,电动汽车市场的快速增长也对BMS产品有积极的带动作用。根据QYReaserch的分析数据,2020年全球汽车BMS市场规模达到了217亿元,预计2027年将达到885亿元,年复合增长率(CAGR)为26.19%。

BMS被很多业者称之为"电池保姆"或者"电池管家",其主要作用是智能化动态管理,以及维护各个电池单元,防止电池出现过充和过放,延长电池的使用寿命,监控电池的状态。在电池管理方面,BMS能够准确获取动力电池组的荷电状态(State of Charge,即SOC),保证SOC维持在合理的范围内,防止由于过充电或过放电对电池造成损伤。当发现电池组中某些电池的电压或者容量过高/过低时,BMS具备在单体电池间进行均衡的能力,这是防止电芯进入滥用情况的关键一环,既延长了系统寿命,又杜绝了安全风险,同时为快充提供了安全稳定的运行条件。

总结而言,在电动自行车、电动汽车应用中,BMS系统主要实现以下功能:

· 准确获取动力电池组SOC,并通过系统算法将SOC维持在合理区间;

· 对电池组和电芯进行均衡管理,包括热管理、充放电管理等;

· 为电池组提供多种保护功能,包括过充保护、过放保护、短路保护等;

· 借助通信总线和整车系统做信息交互。

除了在BMS和电池材料等关键技术领域做创新外,为了促进锂电池的安全使用,政策端也在加紧颁布相关条例,力图对产业起到正确的引导作用。

LTC3300

适用于电动汽车的多节电池平衡器

在上面的分析中,我们以汽车动力电池系统为例,解读了哪些滥用情况会导致动力电池组的爆燃风险,并提到了BMS系统在动力电池系统安全层面起的重要作用。接下来,我们要介绍的第一款产品便是能够应用于电动汽车BMS系统的LTC3300多节电池平衡器。该产品由制造商ADI供应,贸泽电子上该产品的供应商产品编号为LTC3300HLXE-2#WPBF。

LTC3300双向多节电池平衡器是一款故障保护控制器IC,适用于对多节电池的电池组进行基于变压器的双向主动电荷平衡。通过图1可以看到,LTC3300具备丰富的管脚功能,在器件内部集成了各种相关的栅极驱动电路、高精度电池传感、故障检测电路和一个带内置看门狗定时器的坚固型串行接口。

图1:LTC3300引脚配置(图源:ADI)

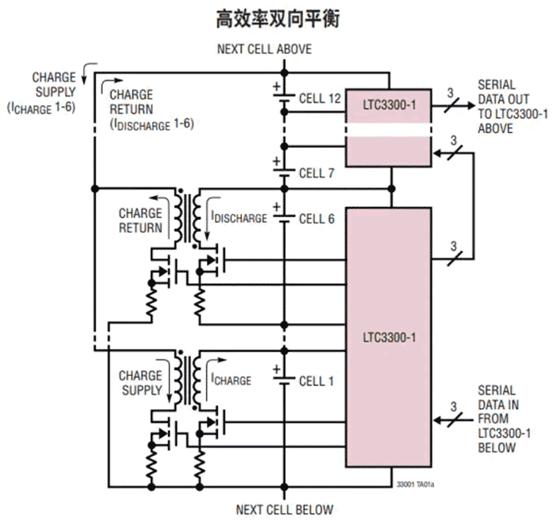

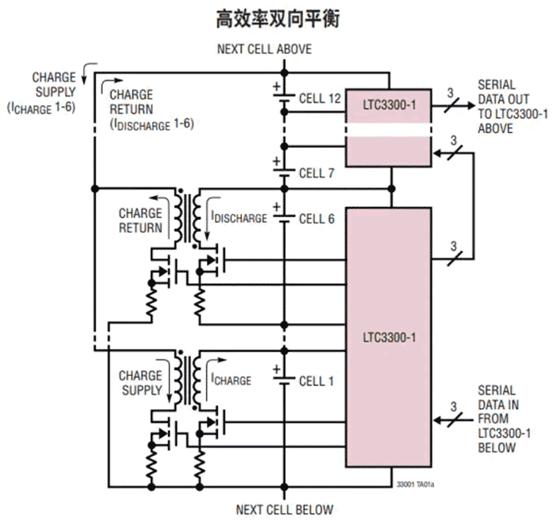

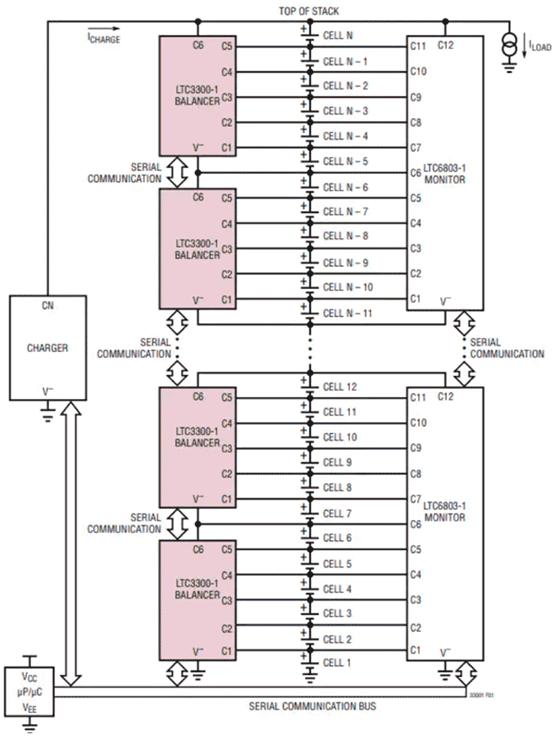

图2是LTC3300的典型应用框图,该器件可利用一个高达36V的输入共模电压对多达6节串联连接的电池进行电荷平衡,解决了单向平衡在电池组中电池电压很低时的低效问题,从而实现长串串接电池中每节电池的电荷平衡。尽可能缩短平衡时间并降低功耗。通过外部设置,平衡电流可达10A。

图2:LTC3300典型应用框图(图源:ADI)

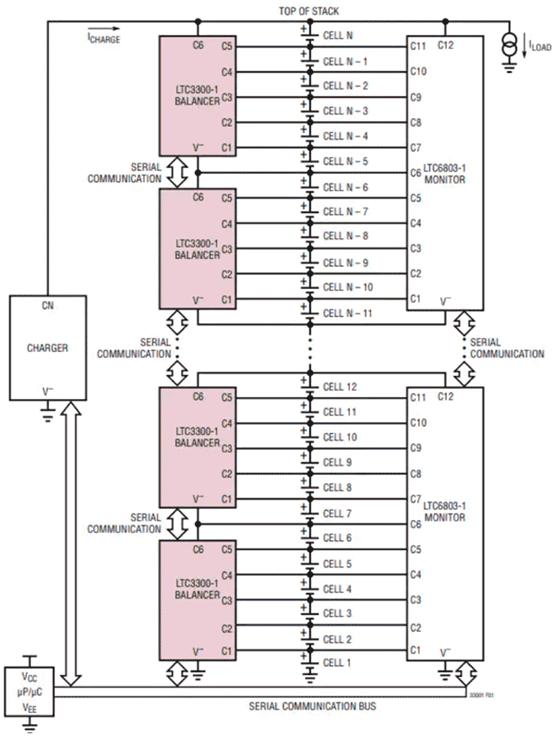

同时,LTC3300具备行业领先的可扩展性,借助其电平转换SPI兼容型串行接口,能在不采用光耦或隔离器的情况下完成多个LTC3300-1器件的串联连接,可堆叠支持1000V以上的系统。并且串联连接的LTC3300-1可以同时工作,因此能够对电池组中的所有电池同时独立地进行电荷平衡。此外,LTC3300还能够与LTC680x系列多单元电池堆栈监控器无缝集成。

如图3所示,LTC3300具备高达92%的平衡器效率。

图3:LTC3300的实测效率(图源:ADI)

全面出色的保护性能是LTC3300器件的一大亮点,能够提供各种故障保护特性,包括回读能力、循环冗余校验(CRC)错误检测、最大导通时间伏特-秒钳位和过压关断。

当应用于串接式锂离子电池的BMS系统时,LTC3300-1组成的电池组平衡器是系统中的关键部件,能够和监视器、充电器、微处理器或微控制器协同工作。图4是LTC3300-1应用于BMS系统的原理图,电池组平衡器在系统中的作用是,针对某一个给定的失衡电池与相邻的较大的电池组(其包含失衡电池)进行电荷转移,以达到单电池和整个电池组的电压或容量平衡。

图4:LTC3300-1应用于BMS的原理图(图源:ADI)

在BMS系统中,LTC3300和LTC680x系列多单元电池堆栈监控器的无缝集成提供了高精度的电压监视保护。高达92%的平衡效率让LTC3300和具备相同平衡器功耗、效率仅为80%的方案相比,平衡电流可提升一倍多。

这种高效的平衡方式,延长了动力电池组的使用寿命,有助于实现更快的充电速度。从系统安全来看,更高效的电池平衡可以避免情况恶化。出现电芯电压或能量不平衡时,如果不能快速解决,就容易进一步恶化为过充或者过放,这正是我们上述提到的滥用情况。

在潜在应用场景上,LTC3300除了适用于电动汽车或者插电式混合动力汽车(HEV)的BMS系统外,也可应用于通用型多节电池的电池组监测、大功率UPS/电网能量存储系统等市场。

ISL94216x

可精确监控的电池前端IC

上述内容中,我们多次提到了BMS在电动汽车中的重要作用,并介绍了一款可用于电动汽车BMS电池平衡的元器件。实际上,BMS系统在电动自行车领域也极为重要。频发的事故让电动自行车已经被禁止进入居民楼内,但是要杜绝此类事故,还是要从根本上提高各类型轻型电动车的电池安全。

接下来这款器件便可用于轻型电动车的BMS系统,它就是ISL94216x电池前端IC,来自制造商Renesas Electronics。工程师朋友通过在贸泽电子上搜索制造商器件编号ISL94216IRZ,就可以精准地找到它。

图5:ISL94216x电池前端IC(图源:Renesas Electronics)

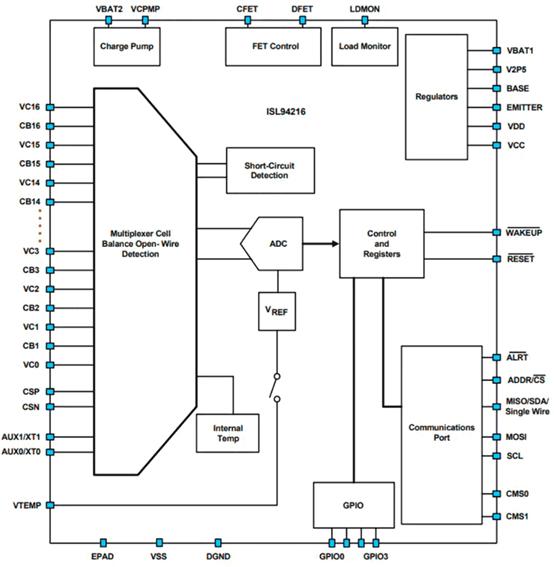

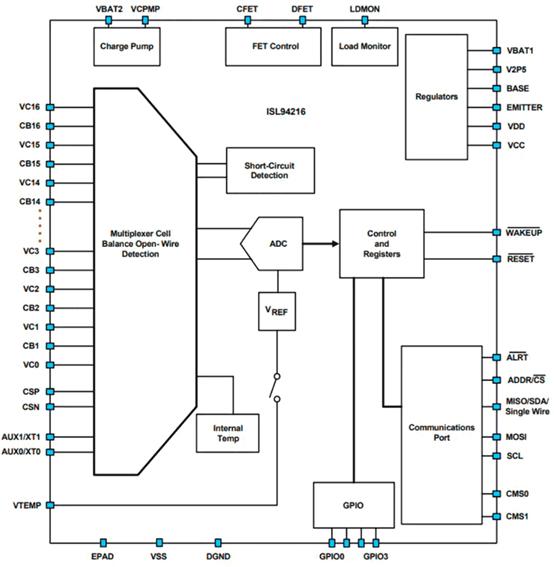

图6是ISL94216x电池前端IC的系统框图,展现了该器件的集成特性。该器件支持I2C、SPI和单线协议栈,可在电池管理解决方案中连接MCU。

图6:ISL94216x电池前端IC系统框图(图源:Renesas Electronics)

ISL94216x电池前端IC具备多项电池监测功能,能够定期扫描电池状态和工作环境,以优化电池寿命并防止灾难性故障。该器件搭载的差分多路复用器和16位ADC可精确监控电池组整体状态下的电池电压、温度和负载电流。同时,器件里的充电/负载唤醒检测电路能够动态获取电池组的工作情况。

BMS系统的核心功能是监测和平衡。在电池平衡方面,ISL94216x电池前端IC具有内部电池平衡电路,可提供每节8mA平衡电流。因此,当应用于轻型电动车BMS系统时,该器件能够提供多种操作模式和监测/保护功能。

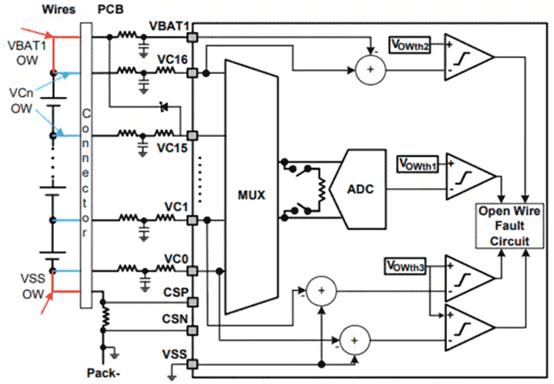

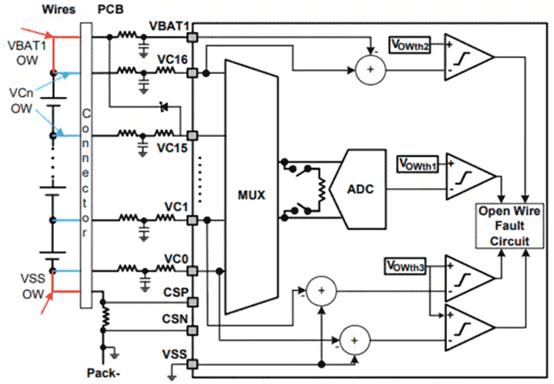

在此额外强调一下ISL94216x电池前端IC的开路检测功能,电路框图如图7所示,其中VC0-VC16检查连接器和电池之间的导线(蓝色),VSS和VBAT1 OW检查红色的连接,以此来判断BMS和电池单元的连接是否断开。

图7:ISL94216x电池前端IC开路检测功能(图源:Renesas Electronics)

开路检测是BMS自诊断中一项很重要的功能,一旦连接器和电池组断开连接,BMS将不能继续提供系统监测和调节功能,如果此时其他电路继续工作,不仅会损害电池组,甚至会造成事故。

将危险扼杀在萌芽期

从当前产业的技术现状来看,锂电池自身的风险性在未来很长一段时间内还将继续存在,但产业界对此并非束手无策。从系统监测到电池平衡,各大厂商提供的电池保护元器件能够将锂电池的危险扼杀在萌芽期。

BMS系统的重要性已经得到了全行业的认可。面向未来,BMS需要更好的状态估算技术、电池诊断技术、主动均衡技术,云化BMS也会成为必然的趋势;在产品形态上,分布式管理让BMS的功能更加清晰、分离,并借助集成技术融入到不同的域控制器中;再有,BMS将追求更先进的功能安全,做到电池全生命周期的安全管理;此外,低成本技术是未来BMS主要的实现方式。

当然,电子元器件是实现这一切的基石。而这些带有出色保护性能的元器件,工程师朋友在贸泽电子的"电池管理"栏目下都能够轻松获取到,并且有丰富的开发工具与元器件相关联,帮助工程师朋友把好锂电池应用的"安全关"。

|

免责声明: 本文章转自其它平台,并不代表本站观点及立场。若有侵权或异议,请联系我们删除。谢谢! |